揭秘:冲压模具M12底孔加工中的秘密

DIJET 2025-02-21

一、汽车冲压模具M12底孔加工现状及问题点分析

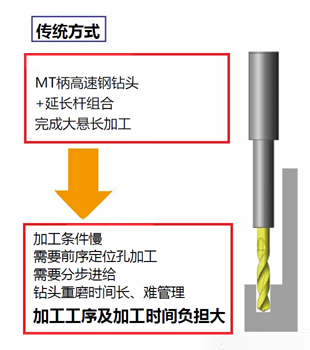

(一)传统加工方式的局限性

在传统的汽车冲压模具M12底孔加工中,通常采用高速钢钻头配合延长杆的方式进行加工。这种方式存在诸多问题:

加工效率低下:高速钢钻头的硬度和耐磨性相对较低,在加工过程中需要频繁更换刀具,导致加工时间大幅增加。

加工精度难以保证:由于高速钢钻头的刚性不足,在大悬长加工时容易产生振动,进而影响加工孔的精度和表面质量。

加工工序复杂:传统加工方式通常需要先加工定位孔,然后进行分步进给加工,增加了加工工序和操作难度。

刀具管理困难:高速钢钻头的重磨时间长且难以管理,容易因刀具磨损导致加工质量不稳定。

(二)新型加工需求的推动

随着汽车制造业的迅猛发展以及新能源汽车市场的快速扩张,这一双重动力对传统燃油汽车冲压模具的加工效率和精度提出了更为严苛的要求。传统的加工方式已经难以满足现代汽车生产的需求,因此,开发一种能够提高加工效率、保证加工精度、简化加工工序的新型加工工具成为行业的迫切需求

二、黛杰TTD系列产品的特点与优势

黛杰TTD系列机夹式钻头正是为满足这一需求而设计的创新产品。它通过一系列创新设计,解决了传统加工方式中存在的问题,为汽车冲压模具M12底孔加工带来了全新的解决方案。

(一)整体硬质合金钻头化

黛杰TTD系列机夹式钻头实现整体硬质合金钻头化,相较于传统高速钢钻头,硬质合金材质具备更高的硬度、耐磨性和耐热性,能够在更严苛的加工条件下保持稳定性能,有效延长刀具使用寿命,降低刀具更换频率,提高生产效率。

(二)无需定位孔与分步进给

传统的M12底孔加工需要先加工定位孔,然后进行分步进给加工。这种方式不仅增加了加工工序,还可能导致加工误差累积。黛杰TTD系列钻头通过优化刀具设计和加工参数,实现了无需定位孔和分步进给的一次性加工。这不仅简化了加工工序,还大幅减少了加工时间,提高了生产效率。

(三)机夹式刀片设计

黛杰TTD系列钻头采用机夹式刀片设计,刀片更换方便快捷,无需重磨。这种设计不仅提高了刀具的使用寿命,还降低了刀具管理的难度。同时,机夹式刀片的稳定性也保证了加工过程中的精度和可靠性。

(四)优化的加工条件

黛杰TTD系列钻头凭借硬质合金的优良特性可显著提高加工条件,实现高效率加工要求;在保证加工精度的同时,大幅缩短单个孔的加工时间,从而实现整体加工效率的飞跃。

三、加工案例验证

在某汽车冲压模具加工企业,使用黛杰TTD系列钻头替换传统的高速钢钻头进行M12底孔加工。加工条件如下:

加工结果表明,黛杰TTD系列钻头无需分步进给,大幅减少了加工时间。同时,无需定位孔的设计减少了工序,加工后的孔壁面质量优良。在相同的加工条件下,黛杰TTD系列钻头的加工效率显著高于传统高速钢钻头,且加工寿命更长,能够完成15个孔的加工后仍可继续使用。

在另一家汽车冲压模具加工企业,使用黛杰TTD系列钻头进行M12底孔加工。加工条件如下:

加工结果表明,黛杰TTD系列钻头的加工效率提高了约2倍,无需分步进给,加工时间缩短了1/2。同时,无需定位孔的设计减少了加工工序,无需人工手动冷却,节省了人力。加工后的孔壁面质量优良,孔径扩大量控制在+0.05以内。在相同的加工条件下,黛杰TTD系列钻头能够完成25个孔的加工后仍可继续使用。

四、总结

黛杰TTD系列机夹式钻头以其创新设计和卓越性能,为汽车冲压模具M12底孔加工提供全新解决方案。它解决了传统加工方式的效率低下、精度难保证、工序复杂等问题,通过优化加工条件和机夹式刀片设计,提高加工效率,简化工序,降低刀具管理难度。实际加工案例验证了其在加工效率、精度和使用寿命方面的优势。

随着汽车制造行业的发展,对冲压模具加工的要求将越来越高。黛杰全系列硬质合金工具助力企业提升生产效率,降低成本,提高产品质量,为行业可持续发展提供支持。