致力于提效降本,与客户共同成长

DIJET 2020-07-06

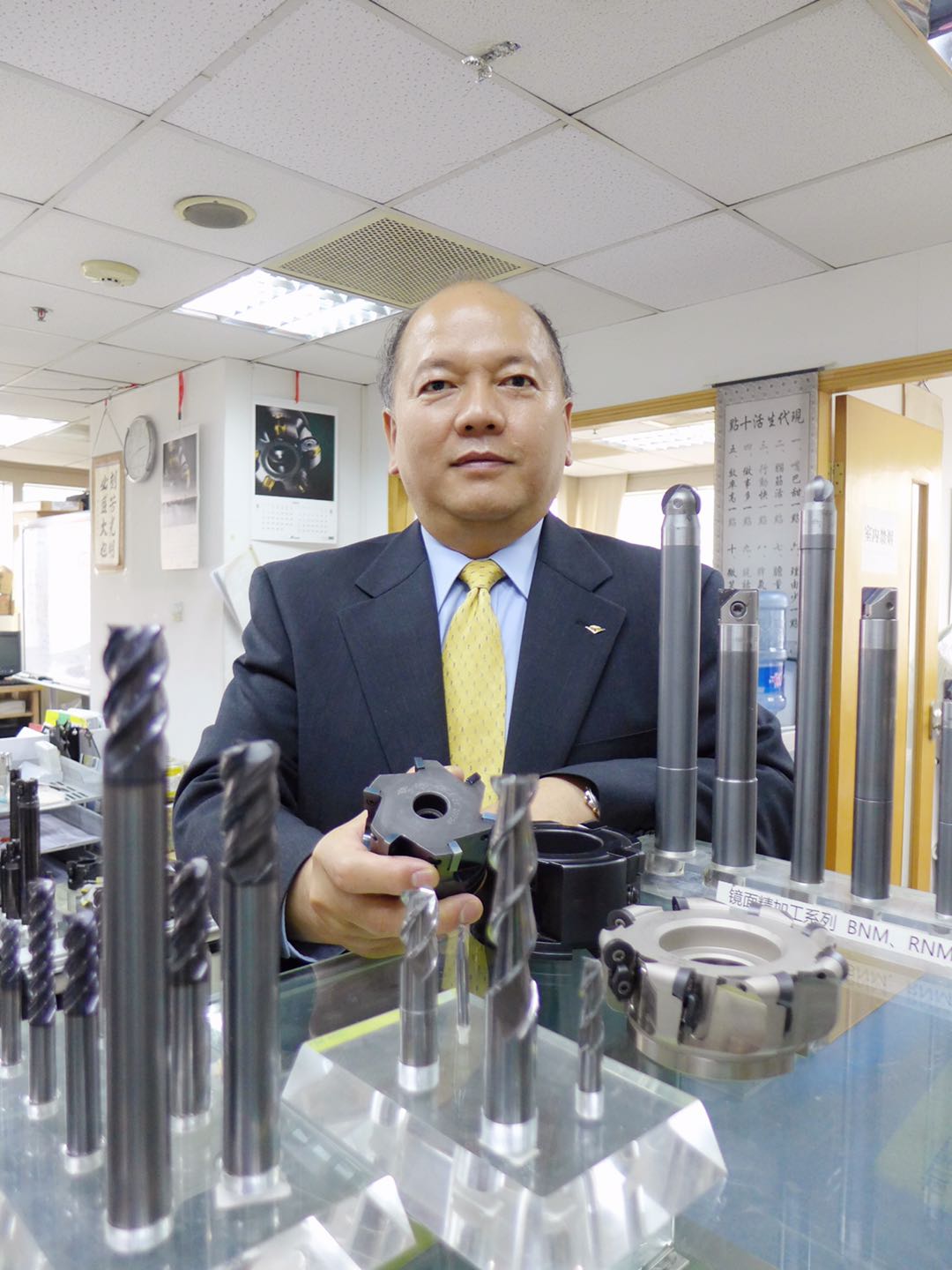

2020年已然过去一半,在现存各种不明朗背景下,黛杰如何应对国内汽车制造业降本增效的需求?让黛杰中国首席代表高永明博士带您走进黛杰!

黛杰工业株式会社自1938年成立以来,以日本硬质合金制造业拓荒者的身份,朝着技术进步的方向不断迈进。以“打破陈规,开发独创技术,为世界做出贡献。”为经营理念,重视独创性,并应用于金属陶瓷的切削加工领域;黛杰凭借螺旋刃球头铣刀、以及螺旋麻花钻的开发成功,实现了一个又一个世界第一。公司早在1997和2001年,分别获得了ISO9001和ISO14001质量认证。

黛杰公司一丝不苟地追求产品质量,不仅是在日本并在国际市场也得到了广泛用户的充分肯定。在全球竞争激烈的时代,黛杰不受历来的习惯及经验束缚,将一直秉承“自主创新”和“永不止步”的理念,挑战新领域、突破新技术,为世界的制造业发展竭尽全力。

黛杰的步伐和成绩,代表了世界硬质合金工业进步的历史,诸多世界之最产品,必定能够完善客户“高质量=高档次=高效益”的方程式。

黛杰公司成立至今已逾80多载,一直都是在与用户共同提高产品制造品质和降低生产制造成本的过程中走过来的。2020年由于疫情的影响,开工率和劳动人手的不足,国内汽车行业的降本增效要求比以往任何时候都严格,籍此黛杰公司也从刀具产品之于制造业的原点出发,依靠将近一个世纪积累下来的经验,不断地开发新产品、新技术和新的服务理念,及时、贴切和精准地响应大、中、小各类客户的不同要求。

首先是诸如CT500“赛梦陶”复合陶瓷合金等新材料,DH200加强型极光系列纳米多层复合涂层等新的材料表面改质技术,从延长自身产品的使用寿命上着手来降低刀具的消耗。其次是着重在刀具的多功能化上下功夫。如近期推出的EXM/MEX型“双魔”新干线,一片刀片使用不同的刀体可以满足快进给和台阶方肩铣的不同加工要求,并且刀片两面可用12个刃口,效率高、寿命长且刀片本身的经济性极佳。再有,TLDM/TLZD“泰勒”系列整体及机夹平头钻无论是在斜面上还是曲面、台阶面等复杂形状上,不需要任何预钻、铣台等前期工序就可以直接进行钻孔,并且在超长干涉位置开孔、半圆孔、交叉孔和薄壁上钻孔均可高效率、高精度、低成本地完成。而这些多功能刀具最大的特点就是一把刀可以适应各种不同的加工要求,故而在加工过程中不需要停机换刀,不仅缩短了整个产品的制造周期,而且也极大地提高了机床的稼动率,为应对缩短用户的交货周期和快速的更新换代要求起到了积极推动的作用。

另外,五轴设备和物联网的运用对于解决后疫情时代劳动人手难以为继的难题是非常有效的手段。黛杰公司先于市场需求推出的“万弧”系列五轴加工刀具,品种齐全、覆盖面广,集高效率、长寿命和多功能于一体,积极与加工软件厂家联合,尽可能完善地解决通俗易用、快捷便利地使用这些机床、刀具和数控系统的难题,积极主动地推动制造业的升级换代。

针对汽车行业,黛杰公司的产品从擅长的加工来说主要是汽车零部件制造和汽车模具加工两个方面运用居多。如在汽缸体、曲轴连杆、转向支架等一些复杂表面上加工沉头孔,原工艺必须使用端铣刀螺旋插补铣下刀平台,然后钻孔。钻孔之后再用端铣刀把底孔铣成平底。而黛杰公司的TLDM/TLZD“泰勒”系列整体及机夹平头钻,不需要任何预钻、铣台等前期工序就可以直接完成这个沉头孔的钻削,工序减少2/3,刀具种类也至少减少1/2。另外,专利产品黛杰的DLD90型抑制毛刺全金刚石刀盘,不仅是汽车行业,摩托车和航空航天行业也有广泛的运用。特别是在汽缸盖、自动变速箱油阀、ABS壳体的面铣加工中,由于极大地减少了飞边和毛刺的产生,所以无论是从提高加工产品的质量水平和刀具的运行寿命、还是从降低后续去毛刺等工作的劳动强度都起到了积极的作用。还有汽缸体面铣加工用NHP型双面7角神刀为刀具行业内率先推出的双面可用十四个刃口的机夹式刀盘,它不仅可用刃口多经济性好,而且其奇数刃形的设计,避免了切削中多刃口同时接触工件,抑制振动的发生,极大地提高了加工效率。

黛杰的汽车模具加工刀具系列,秉承黛杰在世界上最先发明硬质合金球头铣刀的传统优势,不断地推出高、精、尖产品,在业界中构筑了不可撼动的地位。黛杰的镜面球头刀被誉为行业内精度最高机夹式球头铣刀,圆弧精度高达±0.002mm。特别是针对中国市场开发的BNM-TS型系列,采用大螺旋角宽排屑槽构造、超强韧基体合金材料辅之,再结合DH202加强型极光系列纳米多层复合涂层,轻松应对余量不均、软硬相间、超大悬长和超强冲击等严苛加工条件,而且针对HRC60的高硬模具材料也可以进行切深达10mm,步距1mm的加工,解决了刀具刃口易崩、耐用度低的难题,完全一改此类型只能运用于精加工范围的传统观念。同时黛杰也专门针对中国市场开发了专克夹砂、堆焊和热处理变形的多功能面铣HEP型七角神刀、大余量开荒WDR型万达圆角刀和行业开山鼻祖SWBX型斯文球头铣刀“夹砂堆焊高硬度三兄弟”完整系列,全面应对几乎所有恶劣条件的加工要求。

黛杰公司产品从自身的分类来说具有两大类别。

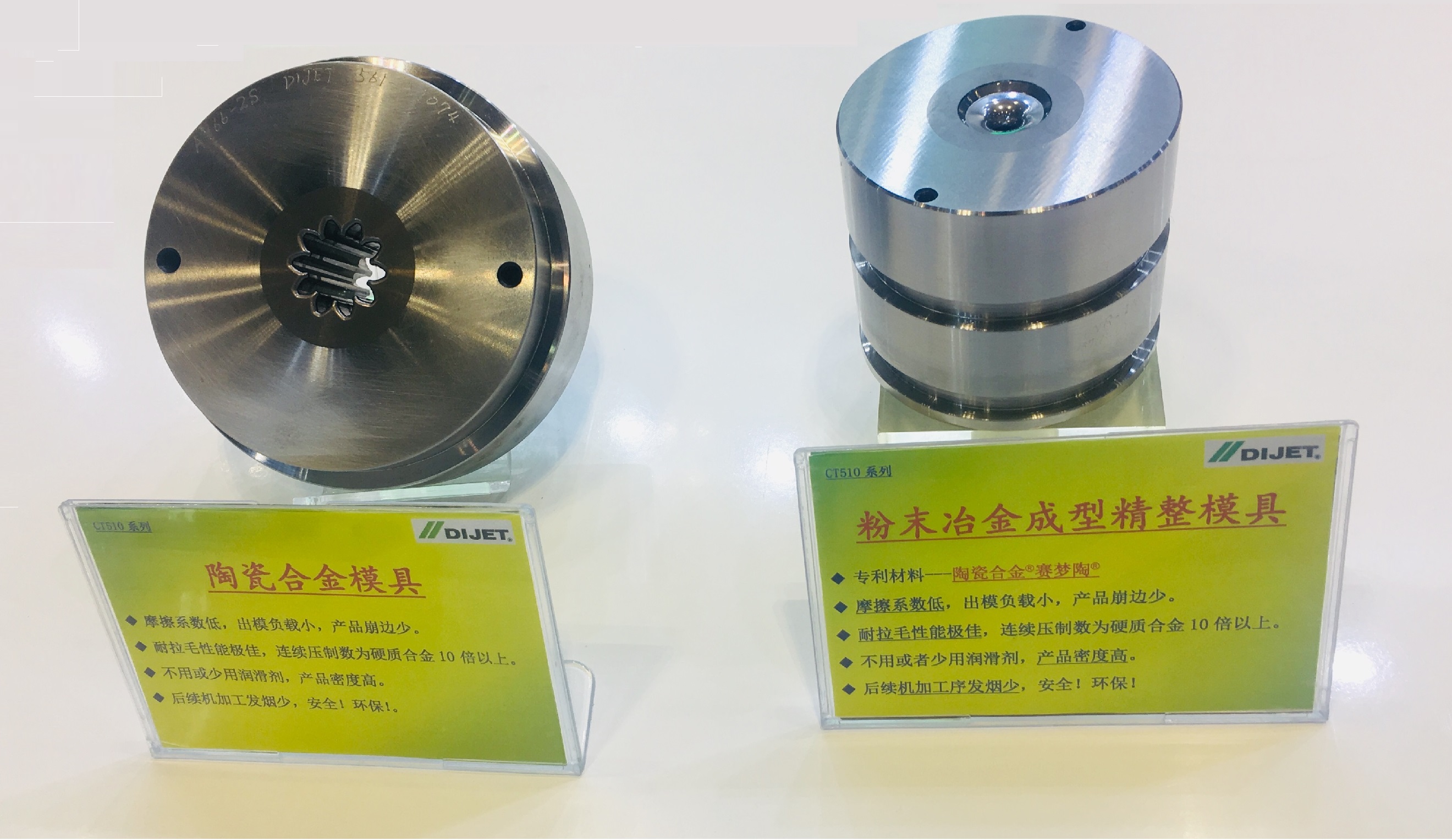

除上述的合金刀具以外,还有精锻,精整成型合金模具系列。专利产品CT500“赛梦陶”复合陶瓷合金一改传统的合金组成概念,将陶瓷材料和非钴金属材料完美组合,极大地减少材料的摩擦系数、提高耐氧化性和耐划痕性,为新能源汽车行业的零部件加工提供了一款极具魅力的产品。用CT500制作的粉末冶金模具,不仅是比普通合金模具具有数十倍以上的抗拉毛耐用度,而且由于其材料的特性可以完成高密度甚至无粘结剂产品的成型,不仅是在制造高效率动力电池或磁性体模具方面独一无二的存在,而且也是日本政府主导的不锈钢电池壳热成型课题中唯一指定的可行模具材料。另外,为了为中国用户提供更加快捷便利地服务,黛杰公司在中国国内建立了自己的模具生产工厂,这也必将为精锻成型这种节能减排、高效高质的制造方法的普及,促进中国制造业的升级换代做出卓越的贡献。